Seleccione el mejor material para rodillo, eje, cortador, PLC y sistema de accionamiento.

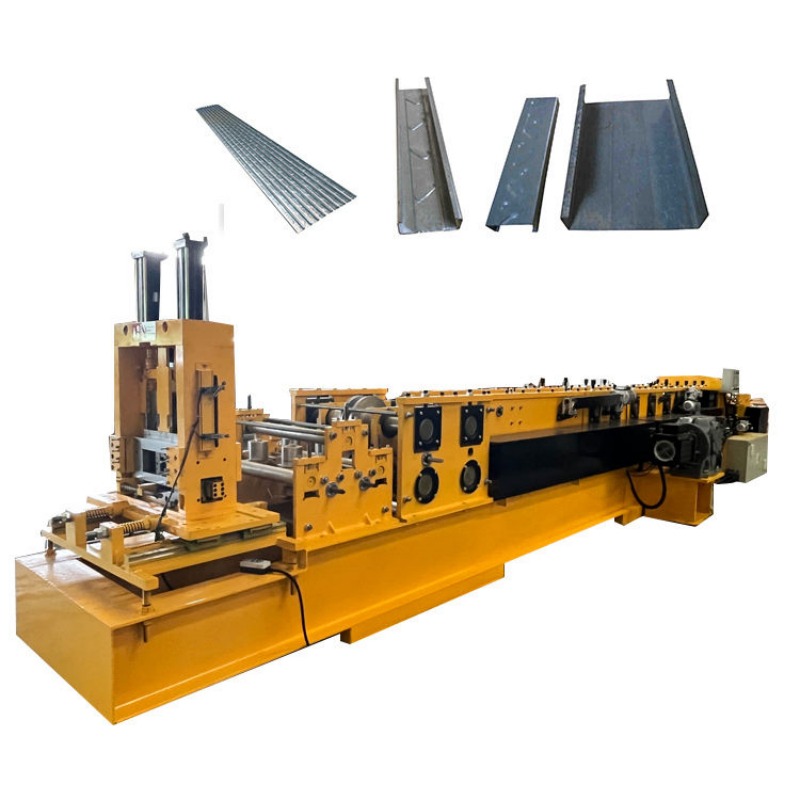

Máquina formadora de rollos de quilla de correas

Máquina formadora de rollos con costura alzada

Máquina para fabricar láminas para techos

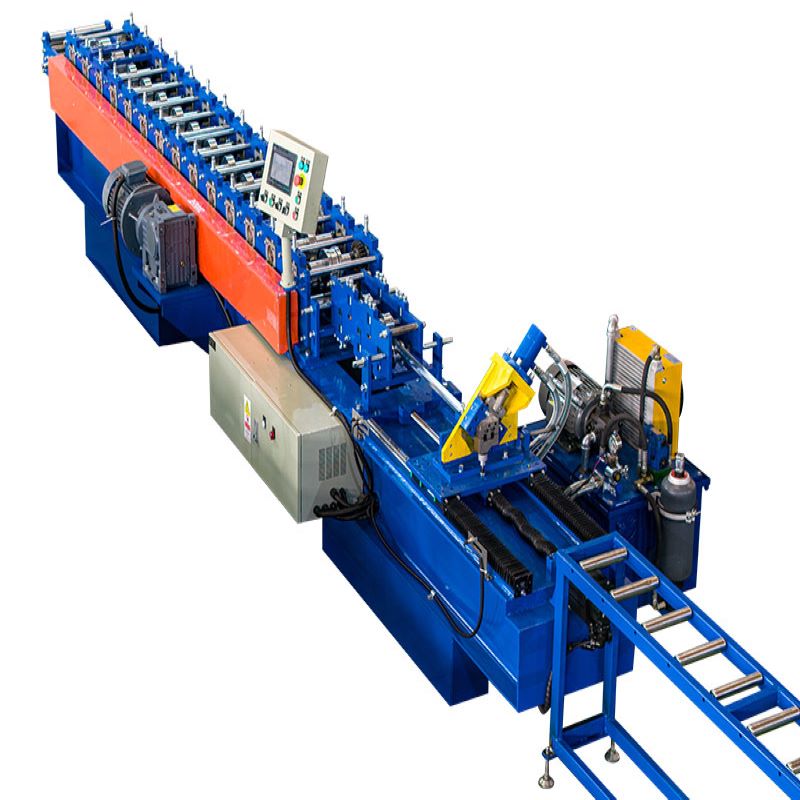

Máquina formadora de rollos de acero de calibre ligero

Máquina formadora integrada C/Z totalmente automáticaCambia automáticamente el ancho de acero en forma de C de 100 a 300 mm y la altura de la cintura de 30 a 100 mm.Cambia automáticamente el ancho de acero en forma de Z de 120 a 300 mm y la altura de la cintura de 30 a 100 mm.

Se trata de una máquina formadora de acero de quilla ligera, utilizada principalmente para la producción de montantes y vías en estructuras de viviendas. Sus áreas de aplicación son especialmente extensas, incluyendo la decoración de fábricas y jaulas de almacén. Los techos y las nuevas paredes de los hangares de locomotoras se construyen con los productos utilizados para prensar tejas.

Una máquina formadora de canales C/Z con ajuste automático, canales de metal en forma de C o Z.

Es una categoría de maquinaria industrial utilizada en los sectores de construcción y fabricación para la producción de correas Z. Cambio de tamaño totalmente automático de 120 mm a 300 mm mediante control PLC en 1 minuto.

Permite realizar correas de distintos tamaños sin cambiar rodillos ni espaciadores. Cambio rápido de cualquier tamaño de 60 mm a 250 mm en 1 minuto. Sistema de precorte (también se puede agregar cortador posterior), sin necesidad de cambiar el cortador para diferentes tamaños. Fácil de operar, bajo costo de mantenimiento. Dimensionamiento infinito desde 60-250mm, ayuda a ahorrar material. Perfore un orificio opcional en cualquier posición del alma y del ala de la correa.

Cree canales o perfiles en forma de U a partir de bobinas o láminas de metal.Moldear una tira continua de metal guiándola a través de una secuencia de rodillos para lograr progresivamente el perfil deseado.

Ventajas de la máquina formadora de juntas alzadas portátil para techos metálicos1. Capaz de producir varios tamaños con una sola máquina, eliminando la necesidad de cambiar moldes o cuchillas de corte.2. Fácil de instalar: el sistema de control y la estación hidráulica están integrados en la máquina. Simplemente conecte el cable de alimentación principal para arrancar.

La máquina perfiladora de paneles de techo autoblocantes está especialmente diseñada para producir paneles de techo autoblocantes con un ancho efectivo de 475 mm. Es adecuado para procesar acero galvanizado prepintado, acero galvanizado y láminas de aluminio, con un rango de espesor de 0,4 a 0,8 mm. La máquina funciona a una velocidad de trabajo de hasta 12 metros por minuto.

Característica:1. Radio mínimo de curvatura: curva positiva 4 m, curva opuesta 6 m2. Uso principal: doblar techos en forma de arco y forma de onda (se puede doblar con forma cóncava y convexa para techos de una pieza);3. Puede doblar automáticamente anchos variables de techos de 300 mm a 600 mm;4. Puede realizar curvas convexas y cóncavas con suavidad y ajustarse a cualquier modelo de techo con junta alzada de 300 mm a 600 mm.5. Uso: doblado de paneles de techo con costura alzada en forma de arco; el doblado de paneles es adecuado para gimnasios, salas de teatro, estaciones de tren, etc.

La máquina de junta alzada es el equipo esencial para la producción de techos con junta alzada. Emplea tecnología avanzada de perfilado para transformar láminas metálicas en paneles con juntas verticales continuas.

La máquina cortadora de metal engorde y corte de los materiales metálicos. Bobinas de acero al carbono laminadas en caliente.El comprador debe proporcionar suficientes materiales metálicos para probar la máquina.

1. Servicio de por vida de fábrica: ofrecemos soporte técnico durante toda la vida útil de nuestras máquinas. 2. Perfil personalizado: puede diseñar el perfil según la solicitud del cliente. 3. Período de garantía de UN AÑO: podemos suministrarle piezas de repuesto sin cargo para cualquier pieza dañada causada por problemas de calidad. 4. Servicios en el extranjero Opcional: podemos enviar a nuestros técnicos para instalar y capacitar a los trabajadores en las fábricas de los clientes con un costo adicional.

Embalaje:Para la máquina o línea de producción, utilizaremos film plástico para cubrir y envolver. Posteriormente, se cargará en el contenedor mediante carretilla elevadora o grúa.- Para las piezas clave, como el conjunto de rodillos formadores de rollos, utilizaremos el marco de metal para empaquetar.Todo firmemente sujeto en el contenedor de forma adecuada con cables de acero y cerraduras, siendo adecuado para el transporte de larga distancia.

Máquina formadora de paneles R Máquina formadora de rollos corrugados Máquina formadora de rollos de doble capa

Opciones de personalizaciónLogotipo personalizado (Pedido mínimo: 1 juego)Embalaje personalizado (Pedido mínimo: 1 juego)Personalización gráfica (Pedido mínimo: 1 juego)Color (Pedido mínimo: 1 juego)

Marcos estructurales fabricados con perfiles de acero conformados en frío. Muros exteriores portantes, muros interiores no portantes, viguetas de suelo, muros cortina y cerchas de cubierta.

Las máquinas para fabricar marcos de acero de calibre ligero se utilizan para crear el marco estructural de los edificios mediante el conformado en frío de secciones de acero en columnas, vigas, montantes, rieles y viguetas.

Marcos estructurales fabricados con perfiles de acero conformados en frío. Muros exteriores portantes, muros interiores no portantes, vigas de piso, muros cortina y cerchas de techo.El sistema genera automáticamente dibujos de fabricación de paredes y pisos, diseños estructurales, listas de corte y otros informes de materiales.

Seleccione el mejor material para rodillo, eje, cortador, PLC y sistema de accionamiento.

Brindamos servicios posventa en línea las 24 horas, los 7 días de la semana, la satisfacción del cliente es nuestra principal misión.

Experiencia de mercado

Premios ganadores

Clientes felices

Exhibición de máquinas y productos terminadosUsos de Cesárea de acero:El acero de sección en C se puede utilizar como la principal estructura portante para edificios civiles e industriales medianos y grandes, como edificios con estructura de acero, fábricas, almacenes, salas de exposiciones, teatros, estadios deportivos y techos de cobertizos de flores de mercado, proporcionando soporte de carga y soporte vertical de pared. Características de Fully Máquina automática de acero para cesáreasLa máquina automática de acero para secciones en C está controlada por computadora y es totalmente automatizada para cambiar de perfil sin necesidad de ajustes manuales. Puede cambiar fácilmente de perfil. C60-250 mm En tan solo 1 minuto, alcanza las especificaciones de producto deseadas. La entrada de alimentación se alinea automáticamente y cuenta con punzonado hidráulico, lo que permite el punzonado automático de orificios en el borde de la banda, en el borde inferior, dobles o individuales, y corte automático de longitud fija. La precisión es exacta y la velocidad de perfilado es rápida, con una capacidad de producción de 25-30 m/min, lo que garantiza que la forma del tablero producido no presente bordes en forma de trompeta y un ángulo vertical estéticamente agradable. Puede comprimir materiales de hasta 3,0 mm de espesor sin esfuerzo y sin sobrecargar el equipo. Es resistente al desgaste y a la presión, ahorra mano de obra y mejora la eficiencia de producción.

Exhibición de máquinas y fábricasDurante el proceso de producción, al no intervenir el calentamiento, se eliminan los defectos comunes en los productos laminados en caliente, como picaduras y cascarilla de hierro oxidada, lo que resulta en una buena calidad superficial y una gran lisura. Además, productos laminados en frío Tienen una alta precisión dimensional y su rendimiento y estructura pueden cumplir algunos requisitos de uso especiales, como el rendimiento electromagnético y el rendimiento de embutición profunda. Especificaciones: El espesor mínimo es de 0,2 a 4 mm, el ancho es de 600 a 2000 mm y la longitud de la chapa de acero es de 1200 a 6000 mm. Grados: Q195A-Q235A, Q195AF-Q235AF, Q295A(B)-Q345 A(B); SPCC, SPCD, SPCE, ST12-15; DC01-06. Rendimiento: Principalmente grados de acero con bajo contenido de carbono Se utilizan, los cuales deben tener un buen rendimiento de soldadura y doblado en frío, así como cierto rendimiento de estampado.

Al elegir productos eléctricos, se pueden encontrar muchos productos que funcionan con energía solar. Estos productos electrónicos no difieren mucho de los electrodomésticos comunes, pero presentan una cierta diferencia en el suministro de energía durante su uso. Al usar productos electrónicos que funcionan con energía solar, esta puede generar energía, lo que reduce el desperdicio de energía, ya que es inagotable y tiene mejores posibilidades de aplicación que otras fuentes de energía no renovables. La instalación de paneles solares permite convertir fácilmente la energía solar en electricidad, pero se requieren soportes fotovoltaicos para fijarlos.Mucha gente está familiarizada con el uso de paneles solares, pero a menudo pasan por alto el uso de soportes fotovoltaicos. Estos soportes sirven para fijar y colocar los paneles solares, y durante su uso, también se pueden ajustar e instalar según las necesidades ambientales. Por lo tanto, su instalación es rápida y cómoda, y su estructura es adecuada y no ocupa demasiado espacio. Existen múltiples opciones para instalar y utilizar soportes fotovoltaicos.Se pueden elegir soportes de aleación de aluminio para la instalación y el uso, o de acero al carbono y acero inoxidable para la fijación. La superficie de los soportes ha recibido un tratamiento especial, por lo que no hay que preocuparse por la corrosión durante su instalación en exteriores durante un tiempo prolongado. Generalmente, los soportes pueden durar varias décadas. Actualmente, los equipos fotovoltaicos que se compran y utilizan no tienen soldadura ni perforación en la superficie, por lo que no requieren un mantenimiento exhaustivo tras su instalación. Además, se pueden ajustar según los requisitos de la instalación, con métodos de aplicación muy flexibles. Además, son 100 % reciclables, lo que los convierte en un producto ecológico que merece una amplia difusión.

Admite personalización de Máquinas de cambio automático de tipo C, tipo Z, CZ y otras máquinas de correasEn comparación con el acero en tiras laminado en caliente (véase el proceso de producción de acero en tiras anchas laminado en caliente y acero en tiras estrechas laminado en caliente), el proceso de laminación de acero en tiras laminado en frío (véase la producción de chapas y tiras laminadas en frío) tiene las siguientes características: (1) El uso de lubricación y refrigeración de procesos, para reducir la resistencia a la deformación durante el laminado y enfriar los rodillos;(2) El uso de laminado de alta resistenciaPara reducir la resistencia a la deformación y mantener la estabilidad durante el proceso de laminación, el valor medio de tracción unitaria utilizado oscila entre el 10 % y el 60 % del límite elástico del material, sin superar generalmente el 50 %.(3) El uso de múltiples pasadas de laminaciónDebido a que el laminado en frío provoca el endurecimiento por acritud del material, cuando la deformación total alcanza entre el 60 % y el 80 %, la deformación continua se dificulta. Por lo tanto, se requiere un recocido intermedio para ablandar el material y permitir el laminado. Para obtener el fleje de acero delgado requerido, este recocido intermedio puede requerir varias pasadas. El laminado entre dos recocidos intermedios se denomina una pasada de laminado. El recocido del fleje de acero laminado en frío se realiza en hornos de recocido continuo con gas protector o en hornos de recocido de campana (véase recocido de chapa y fleje laminados en frío). El espesor mínimo del fleje de acero laminado en frío puede alcanzar los 0,05 mm. lámina laminada en frío Puede alcanzar 0,001 mm.

LEER MÁS

Admite personalización de máquinas para tejas con diferentes tipos de mosaicosDebido a que no ha sido sometido a recocido, su dureza es muy alta (HRB mayor de 90) y su maquinabilidad es extremadamente pobre, permitiendo solo un procesamiento de doblado direccional simple de menos de 90 grados (perpendicular a la dirección de bobinado). En términos simples, laminación en frío Se procesa y lamina a partir de bobinas laminadas en caliente, generalmente siguiendo la secuencia de procesamiento de laminado en caliente → decapado → laminado en frío. El laminado en frío se realiza a partir de láminas laminadas en caliente a temperatura ambiente, aunque el proceso de laminado hace que la placa de acero se caliente, todavía se lo conoce como laminado en frío. Laminación en frío que se forma por deformación en frío continua a partir del laminado en caliente tiene propiedades mecánicas relativamente pobres, con una dureza demasiado alta y debe someterse a un recocido para restaurar sus propiedades mecánicas; sin recocido, se denomina bobina laminada duraLas bobinas laminadas en caliente se utilizan generalmente para productos que no requieren doblado ni estiramiento, y aquellas con un espesor de 1.0 o menos pueden tener la suerte de doblarse en dos o cuatro bordes.

LEER MÁS

Admite la personalización de diversas especificaciones para máquinas de acero ligero.En octubre de 1972, Nippon Steel completó su línea de recocido continuo n.º 1 en la planta de Kimitsu, que inicialmente desarrolló la tecnología para la producción de recocido continuo de acero laminado en frío embutido profundo. láminas de acero al carbono, conocido como NSC-CAPL.En julio de 1976, Nippon Kokan completó su línea de recocido continuo N° 2 en la planta de Fukuyama, otra tecnología para la producción de recocido continuo de Chapas de acero al carbono embutidas y laminadas en frío Desarrollado después de Nippon Steel, conocido como NKK-CAL. En julio de 1980, Kawasaki Steel también desarrolló y completó su línea de recocido continuo N.° 2 en la planta de Chiba, conocida como KM-CAL. Al entrar en la década de 1980, las principales acerías de todo el mundo construyeron sucesivamente líneas de recocido continuo y, a fines de la década de 1980, se habían establecido un total de 34 líneas. El desarrollo continuó durante la década de 1990 y, para finales de 1996, se habían construido aproximadamente 54 líneas de recocido continuo en todo el mundo, con una capacidad total de procesamiento superior a 33 millones de toneladas anuales. Entre ellas, había 26 líneas NSC-CAPL, 15 líneas NKK-CAL y 13 líneas KM-CAL.

LEER MÁS IPv6 network supported.

IPv6 network supported.